Avantages de la fabrication additive

-

Disponibilité accrue

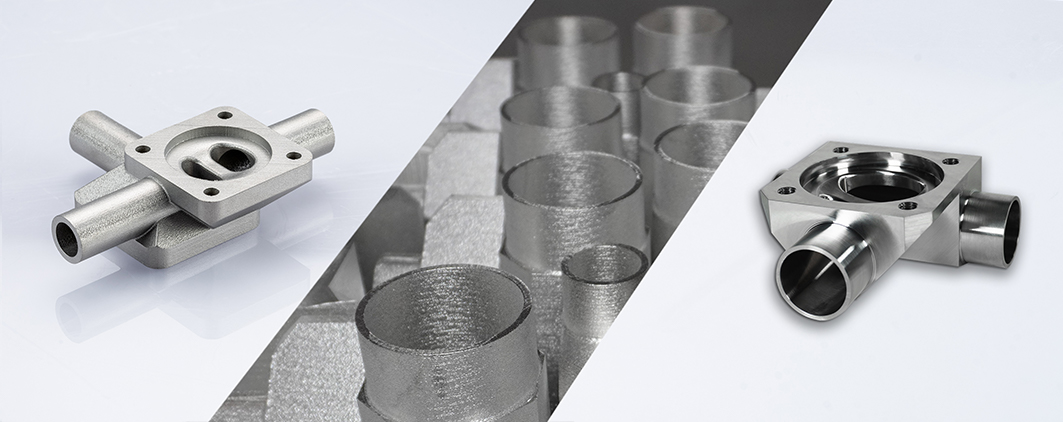

Un des avantages de la fabrication additive est la disponibilité des matériaux. En effet, le procédé permet de fabriquer les différents corps de vanne à partir d’un seul matériau de base : la poudre métallique, ce qui permet de réduire les délais de livraison pour le client.

-

Flexibilité élevée

La fabrication additive permet une planification et une conception plus flexibles. Comme la fabrication n’est plus conditionnée à la forme des matériaux forgés, de nouvelles possibilités s’ouvrent en matière de formes. Les délais de planification étant également plus courts, les délais d’exécution sont donc plus rapides pour nos clients.

-

Meilleure homogénéité du matériau

Les pièces brutes conçues par fabrication additive présentent une meilleure homogénéité de matériau que les pièces forgées.

-

Qualité intacte

Les produits sont soumis aux mêmes contrôles de qualité que les pièces fabriquées de manière conventionnelle, et chaque lot fait l’objet d’un contrôle particulier une fois fabriqué. Les paramètres physiques de toutes les pièces fondues font l’objet d’une surveillance sans faille et sont attestés.

-

Poids et encombrement réduits

Le processus de fabrication additive n’utilise pas de matériau forgé. Il n’ajoute des couches de matériau que là où cela est nécessaire, ce qui permet d’obtenir des corps de vanne à membrane beaucoup plus légers.

-

Conforme à la directive sur les équipements sous pression

La conformité des matériaux conçus par fabrication additive a été contrôlée et documentée par SISTO, par l’intermédiaire de l’organisme allemand de vérification TÜV. Les vannes à membrane conçues par fabrication additive sont donc bien conformes aux exigences de la directive européenne sur les équipements sous pression (DESP) 2014/68/UE.

Comment SISTO garantit les mêmes normes de qualité pour les vannes à membrane produites par fabrication additive ?

La conformité des matériaux conçus par fabrication additive a été contrôlée et documentée par SISTO, par l’intermédiaire de l’organisme allemand de vérification TÜV. Les vannes à membrane conçues par fabrication additive répondent ainsi à toutes les normes requises pour leur utilisation dans l’industrie pharmaceutique et biotechnologique, ainsi qu’à celles de la directive européenne sur les équipements sous pression (DESP) 2014/68/UE.

La qualité est la même que celle de corps de vanne à membrane forgés.

La fabrication est certifiée par le TÜV. Les paramètres physiques de toutes les pièces fondues font l’objet d’une surveillance sans faille et sont attestés.

Responsable de la production

Perspectives d’avenir

La fabrication additive offrant un certain nombre d’avantages par rapport aux méthodes de fabrication classiques, elle est certainement appelée à prendre de l’importance à l’avenir, tandis que la demande de solutions personnalisées va augmenter. SISTO est bien préparée pour faire face à cette évolution, puisque nous avons déjà mis en œuvre de nombreux processus de ce genre pour la conception et la fabrication des vannes multivoies sur mesure pour des clients.

Ce qui est certain, c’est que SISTO continuera d’investir dans la recherche et le développement de la fabrication additive de vannes à membrane.

La technologie de la fabrication additive allant énormément se développer dans les années à venir, elle est appelée à devenir beaucoup plus rapide et efficace.

Directeur général de SISTO Armaturen S.A.

Nous avons été fascinés par toutes les possibilités de création de formes et le fait de pouvoir ajouter des couches de matière uniquement là où cela est nécessaire.

Responsable du département Développement et fabrication